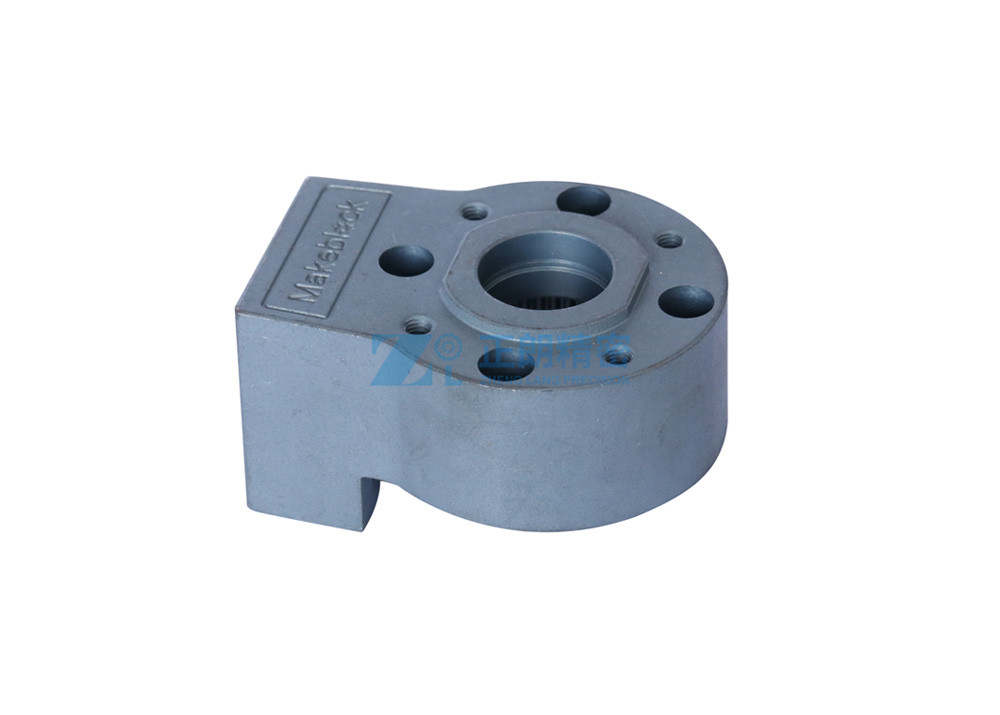

作为机械传动系统中的关键部件,行星架的制造工艺迭代备受关注。粉末冶金行星架是通过粉末冶金工艺制造的机械零件,而传统锻造行星架则是利用锻造工艺生产,零部件制造工艺的选择关乎企业竞争力与行业可持续发展。那么,粉末冶金行星架相比传统锻造的有哪些优势?以下是正朗小编的分享:

两者在生产工艺、性能特点等方面存在差异,粉末冶金行星架具有以下优势:

1、材料利用率高

粉末冶金行星架加工工艺采用了模具压制和烧结成型,能够实现近净形加工,材料损耗少,材料利用率可达95%以上。传统锻造工艺需要对金属坯料进行加热、锻打等工序,会产生较多的废料,材料利用率相对较低,一般在60%-80%左右。

2、生产效率高

粉末冶金工艺可以实现自动化生产,生产过程稳定,能够快速批量生产,适合大规模生产。传统锻造工艺需要较多的人工操作和设备调整,生产周期较长,生产效率相对较低。

3、精度高

粉末冶金行星架通过模具控制零件的尺寸和形状,精度较高,一般可以达到IT8-IT10级,无需进行大量的后续加工。传统锻造工艺由于受到锻造设备和工艺的限制,零件的精度相对较低,需要进行较多的切削加工来达到要求的尺寸和形状。

4、性能均匀

粉末冶金材料的成分均匀,组织细密,性能稳定,各向同性好,能够满足行星架在复杂工况下的使用要求。传统锻造材料可能存在成分偏析、组织不均匀等问题,影响零件的性能。

5、成本低

粉末冶金行星架减少了材料的浪费和后续加工的工作量,降低了生产成本。传统锻造工艺需要较多的能源和人工成本,生产成本相对较高。

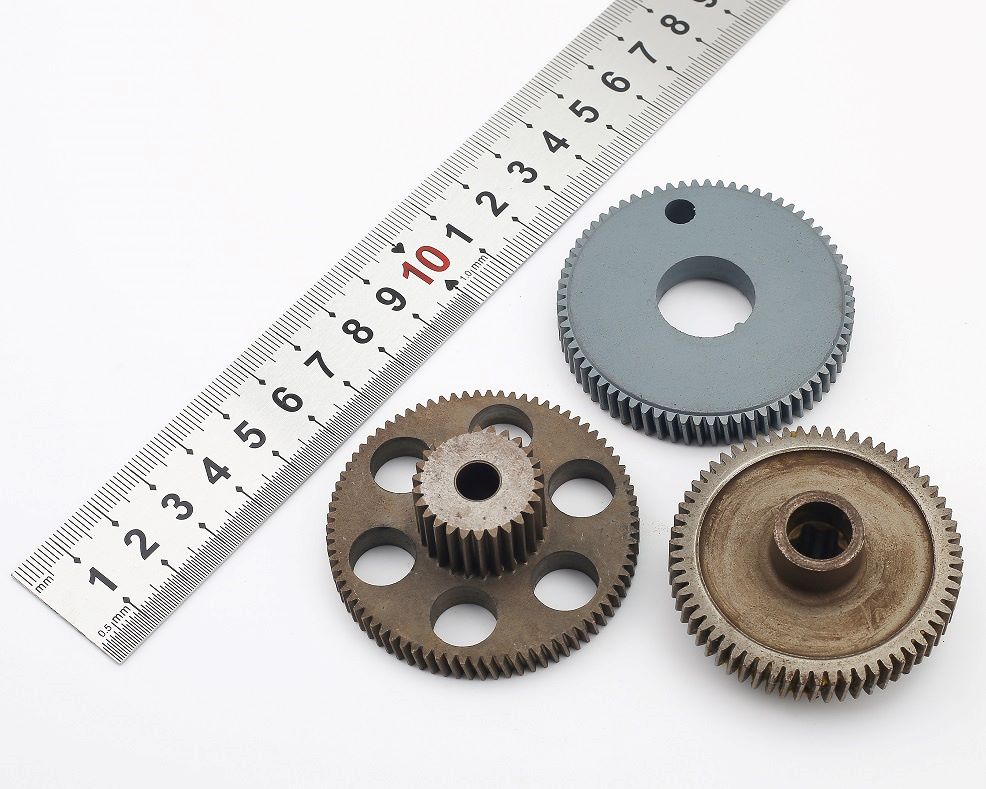

6、适合复杂结构

粉末冶金工艺可以制造出形状复杂、具有特殊性能的零件,如带有齿形、孔、槽等结构的行星架,无需进行复杂的机械加工。传统锻造工艺对于复杂结构的零件制造难度较大,需要采用多道工序和复杂的模具,增加了生产成本和生产周期。

7、节能环保

粉末冶金工艺在生产过程中不需要熔炼金属,减少了能源消耗和废气排放,符合节能环保的要求。传统锻造工艺需要对金属进行高温熔炼和加热,能源消耗较大,会产生大量的废气和废渣。

综上所述,粉末冶金行星架在材料利用率、生产效率、精度、性能等方面具有明显的优势,在实际应用中,我们需要根据具体的使用要求和工况条件,来选择合适的制造工艺和材料。

在工业制造中,尤其在汽车、精密仪器、航空航天等对轻量化与性能...

在精密粉末冶金零件的核心性能指标里,密度均匀性虽然常被忽视,...

粉末冶金技术凭借其近净成形、材料利用率高、性能可定制的独特优...

行星齿轮减速箱在工业设备中广泛应用,其齿轮啮合间隙的调整关乎...

粉末冶金减速齿轮箱因高精度、低成本被广泛应用,但其寿命短常令...