不锈钢粉末冶金加工委件以其独特的成型优势,在精密制造领域占据重要地位,其尺寸精度直接影响设备性能与安全性。然而,从粉末成型到烧结后的尺寸变化,诸多环节都可能导致精度偏差,加工过程中的控制一直是行业痛点。那么该如何突破这一难题,提高不锈钢粉末冶金委件在加工过程中的尺寸精度?接下来,就由正朗小编为大家解答。

不锈钢粉末冶金加工委件的尺寸精度受多环节影响,优化重心应在于控制材料均匀性、工艺稳定性及后处理精度。

一、原料与成型:从源头控制偏差

(1)粉末选择:用粒径均匀的球形粉末,减少粉末冶金加工时填充孔隙差异;控制氧化程度,避免烧结时体积异常变化。

(2)成型工艺:采用等静压或温压成型,替代单向压制,让不锈钢粉末冶金委件坯体密度更均匀;优化模具精度与压制参数,减少弹性后效导致的尺寸偏差。

二、烧结工艺:关键的收缩控制

(1)气氛与温度:用真空或保护气氛烧结,防止粉末冶金加工件氧化;通过梯度升温与保温控制,降低热应力变形;引入热等静压处理,消除孔隙并缩小收缩率波动。

(2)工装设计:用匹配热膨胀系数的工装支撑粉末冶金加工零件,尤其对易变形结构,避免烧结时因自重或受力不均导致尺寸走样。

三、后处理与检测:精度的二次保障

(1)精密加工:不锈钢粉末冶金加工委件烧结后用磨削、线切割等工艺修整尺寸,控制切削参数减少热影响;电化学抛光可消除应力并提升表面精度。

(2)稳定化处理:通过时效或深冷处理,减少组织应力与晶格畸变,避免后续使用中的尺寸漂移;用三坐标测量等设备全检关键尺寸,建立工艺反馈机制。

综上所述,不锈钢粉末冶金加工委件的尺寸精度本质是减少各环节的不均匀性,我们可从粉末填充密度、烧结温场到后处理应力释放,每个环节越均匀,最终尺寸偏差越小。再结合工艺模拟与实时检测,可提高效率定位偏差源头并优化参数。

在工业制造中,尤其在汽车、精密仪器、航空航天等对轻量化与性能...

在精密粉末冶金零件的核心性能指标里,密度均匀性虽然常被忽视,...

粉末冶金技术凭借其近净成形、材料利用率高、性能可定制的独特优...

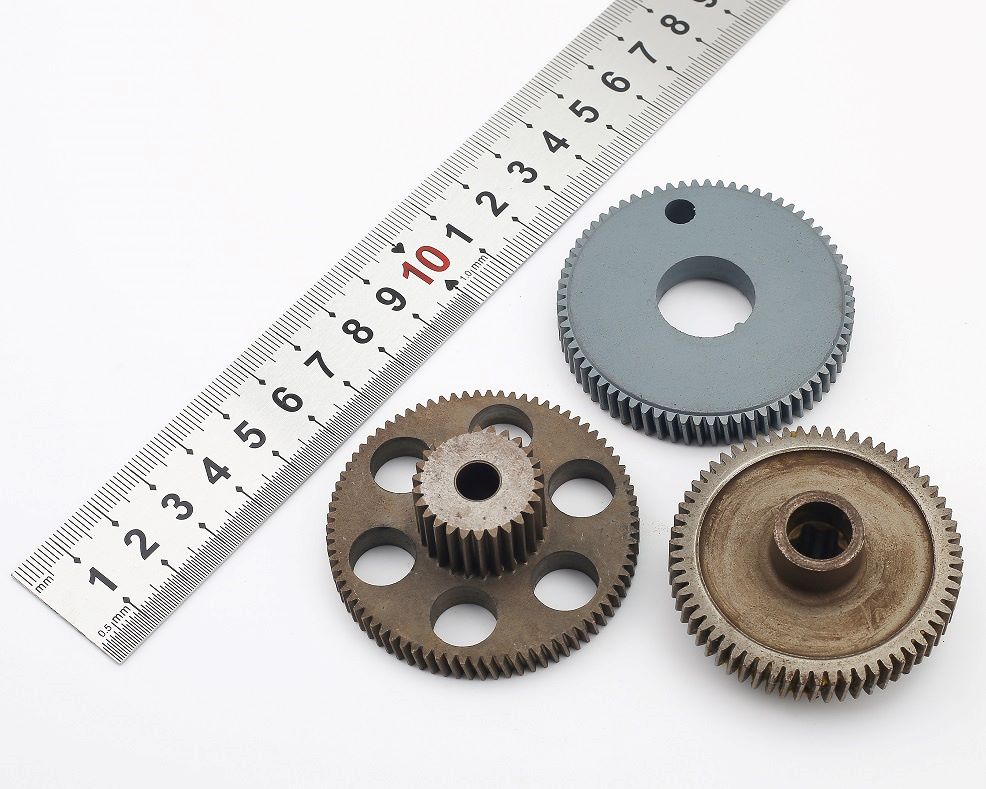

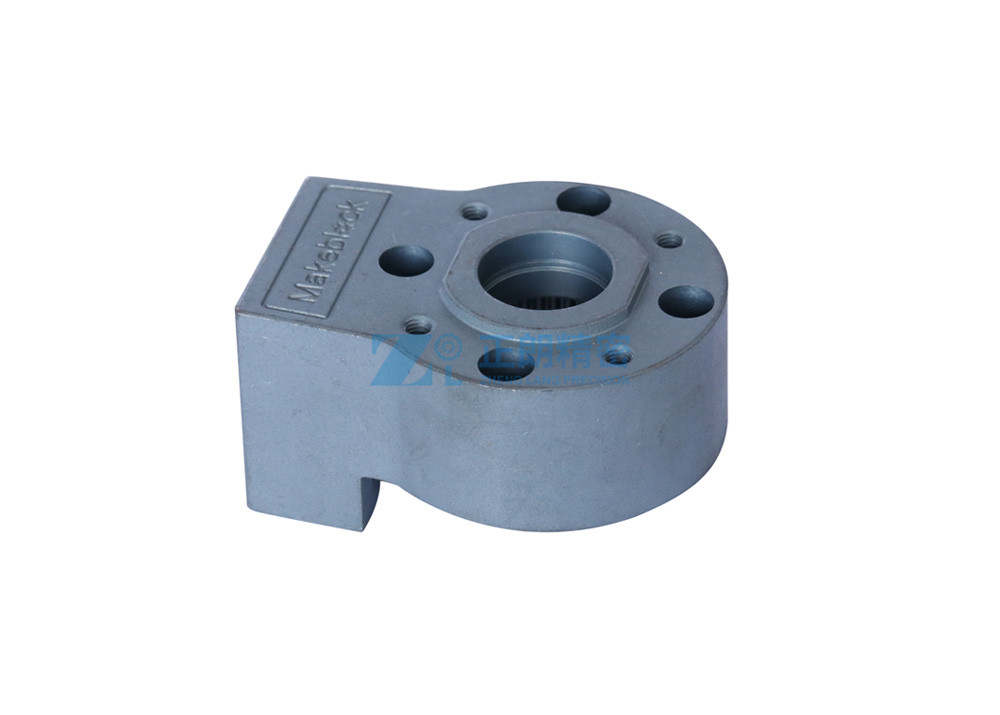

行星齿轮减速箱在工业设备中广泛应用,其齿轮啮合间隙的调整关乎...

粉末冶金减速齿轮箱因高精度、低成本被广泛应用,但其寿命短常令...