在精密粉末冶金零件的核心性能指标里,密度均匀性虽然常被忽视,但其实非常关键。和普通粉末冶金零件不同,精密零件要在高精度、高稳定性的工作环境下长期运行,密度均匀性直接影响材料内部结构是否一致。一旦出现局部密度差异,零件各区域性能就会参差不齐,最终导致整体失效。下面正朗小编从五个方面分析它对性能的具体影响:

一、直接决定力学性能的稳定性,避免局部失效

精密粉末冶金零件经常承受交变载荷、冲击载荷或静态高压,密度均匀性是力学性能稳定的基础。

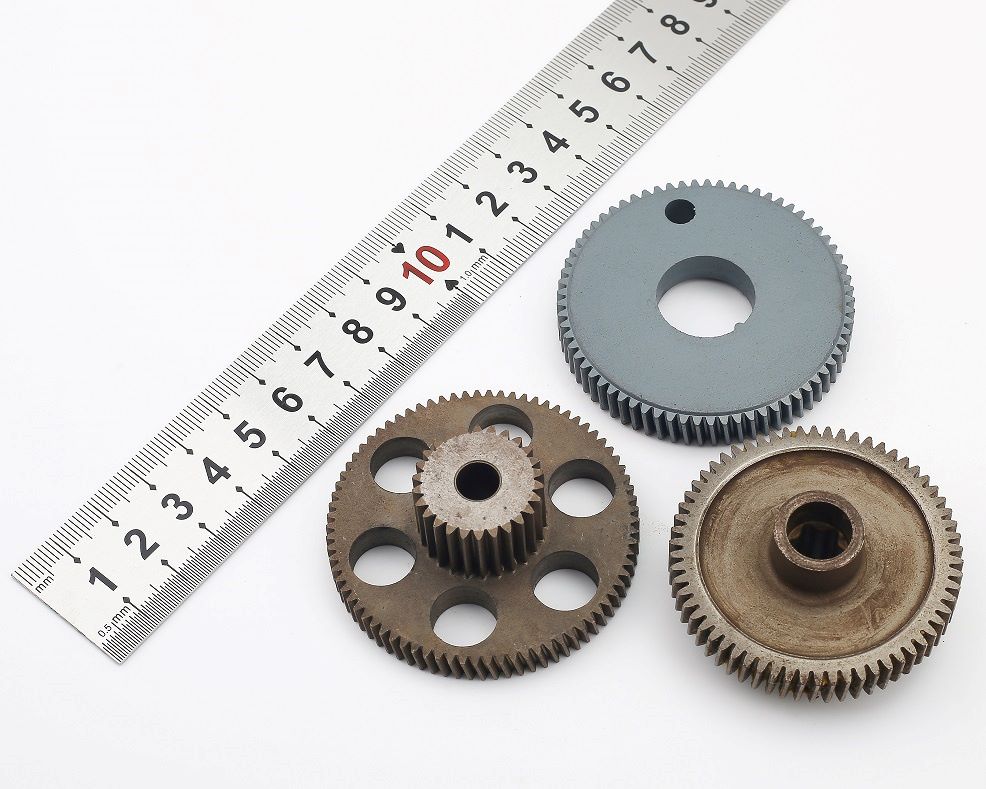

如果零件局部密度低,这个区域就会因为孔隙率高成为力学薄弱点。一方面,低密度区域材料晶体结合不紧密,抗拉强度、屈服强度只有高密度区的60%-80%,受力时容易先出现微观裂纹;另一方面,密度差异会让应力在低密度区集中。以齿轮齿根为例,若局部密度比设计值低5%,应力集中系数能提高1.2-1.5倍,长期使用可能出现齿根断裂、齿面塌陷等问题。

相反,密度均匀的零件能让应力均匀分布在整体结构中,抗冲击性、抗疲劳性和刚性都能达到设计要求,大大降低因局部力学性能不足导致的失效风险。

二、影响耐磨性能的一致性,延长使用寿命

精密粉末冶金零件的磨损往往从性能不均的区域开始,密度均匀性直接关系到耐磨性能的稳定。

低密度区域孔隙率高,表面不够平整,材料硬度通常比高密度区低10%-15% 。在摩擦过程中,低密度区域容易被磨粒切削或产生黏着磨损,产生的金属碎屑还会进入孔隙,加剧“局部磨损-整体失效”的恶性循环。

比如,精密液压阀的阀芯如果存在密度偏差,经过数千次开合,低密度区域就会出现明显磨损沟槽,导致阀芯密封性能下降,最终造成液压系统泄漏。而密度均匀的阀芯,磨损速率能降低30%以上,使用寿命可以延长1.5-2倍。

三、左右耐腐蚀性能,防止局部腐蚀扩散

在潮湿、有腐蚀性介质的环境中,精密粉末冶金零件的密度均匀性对耐腐蚀性能影响很大。

低密度区域的孔隙不仅是腐蚀介质渗透的通道,还会因为孔隙内氧气浓度和外部不同,形成“微电池效应”。低密度区作为阳极,高密度区作为阴极,会加速局部电化学腐蚀。这种腐蚀会从低密度区域向内部扩散,短时间内零件表面就会鼓包、剥落,甚至穿透零件壁面形成漏洞。

以不锈钢精密粉末冶金零件为例,如果密度偏差超过0.3g/cm³,在盐雾环境中的耐腐蚀寿命会缩短40%-60%;而密度均匀的零件,孔隙分布一致,通过浸油、涂层等方式容易密封,能有效阻挡腐蚀介质渗透,提高整体抗腐蚀能力。

四、关联热学性能稳定性,避免热变形失效

有些精密粉末冶金零件需要在温差较大的环境中工作,这时密度均匀性直接影响热传导效率和热膨胀一致性。

低密度区域孔隙多,热导率远低于高密度区。这会导致零件局部散热不好,形成“热点区域”。这些热点会让局部温度过高,产生不均匀热膨胀。低密度区域热膨胀系数略高于高密度区,长期冷热循环后,零件容易翘曲、变形,破坏原本的精密尺寸,最终失去使用价值。只有密度均匀的零件,才能保证热传导均匀、热膨胀一致,避免因热学性能失衡导致精度失效。

五、保障尺寸精度长期稳定性,减少后期加工误差

精密粉末冶金零件的一大优势是“近净成形”,成形后不需要大量后续加工就能满足精度要求,而密度均匀性是尺寸精度长期稳定的关键。

在烧结过程中,低密度区域孔隙收缩率比高密度区高,会导致零件局部收缩不均匀。例如,精密齿轮如果齿部密度低,烧结后齿厚会比设计值薄,齿形也会畸变;即使通过后续磨削加工修正尺寸,使用过程中低密度区域的微观结构还会因为受力、温度变化进一步收缩,导致尺寸精度下降,无法长期保持设计公差。

而密度均匀的零件在烧结时收缩一致,成形后尺寸精度容易控制,使用过程中结构稳定,能长期保持精密尺寸,减少因尺寸漂移导致的设备故障。

正朗小编的总结:

精密粉末冶金零件的密度均匀性不是一个孤立的指标,它贯穿力学、耐磨、耐腐蚀、热学、尺寸稳定性等多个方面。任何局部的密度偏差,都会引发连锁反应,削弱零件的精密性能和使用寿命。

因此,在生产过程中,需要通过优化粉末配方、改进压制工艺、调整烧结参数等方法,最大程度提高密度均匀性。这不仅是保证精密粉末冶金零件满足高要求工况的前提,也是其在航空航天、医疗设备等高端领域替代传统机械加工零件的关键。

粉末冶金压制成型是很多机械零件的核心加工方式,而脱模作为这一...

在粉末冶金加工领域,压制压力参数的精准设定是决定零件质量的关...

粉末冶金零件在使用时,磨损会不会过快?这没有绝对的答案,主要...

在需要齿轮与轴套配合使用的场景里,很多人会关心能不能通过不锈...

在工业传动设备里,伺服电机和步进电机都常用来搭配行星齿轮减速...