在汽车、智能家居及工程机械领域,整体式粉末冶金行星架是关键传动部件,关乎设备的动力传输与运行可靠性。随着轻量化和高效制造需求攀升,粉末冶金工艺优势凸显。那么,整体式粉末冶金行星架的加工工艺是怎样的?是如何从粉末原料变成精密零件?接下来就跟着正朗小编一起来看看。

一、原料准备

材料选择:以铁基粉末为主,如铁铜碳合金,按需添加镍、钼等合金元素,特殊场景粉末冶金加工用不锈钢或钛合金粉末。

粉末混合:加入润滑剂如硬脂酸锌和粘结剂,通过三维混料机均匀混合,改善压制流动性。

二、压制成型

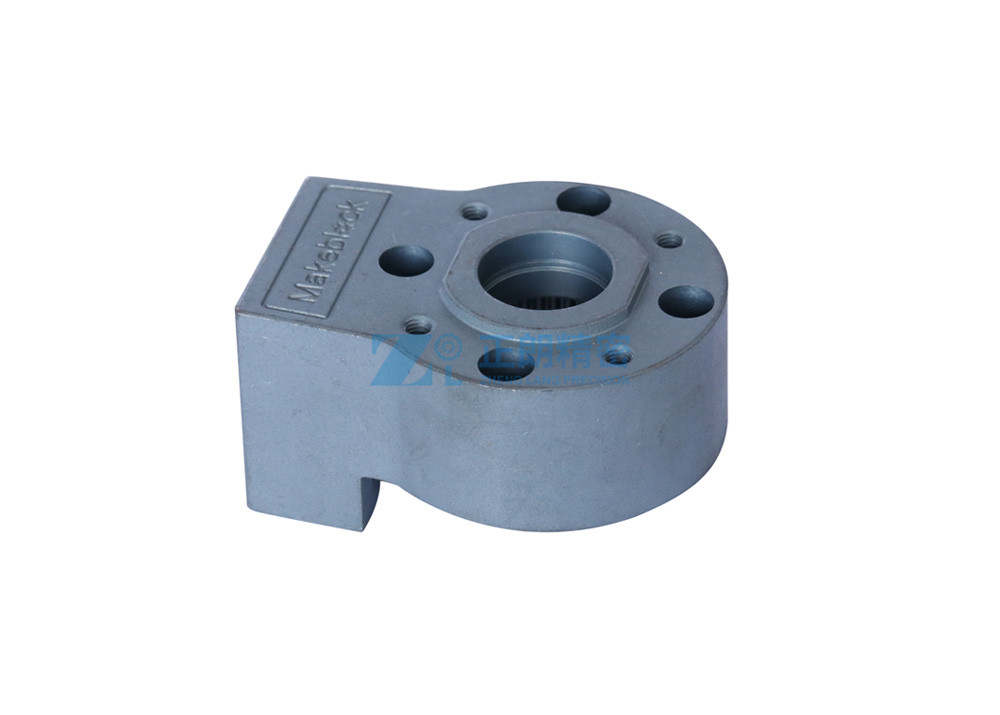

模具设计:针对多臂、中心孔等结构采用组合式粉末冶金零件模具,多向压制精度,模具表面经研磨处理。

压制工艺:冷压在高压下成型,坯体密度达理论值较高水平;高强度需求可采用温压工艺提升密度。

三、烧结处理

烧结工艺:在氢气或氮气保护气氛中,控制粉末冶金加工的温度与保温时间,使粉末颗粒冶金结合,提升致密度。

后处理:烧结后整形校正变形,通过振动光饰或喷砂去除毛刺。

四、后加工强化

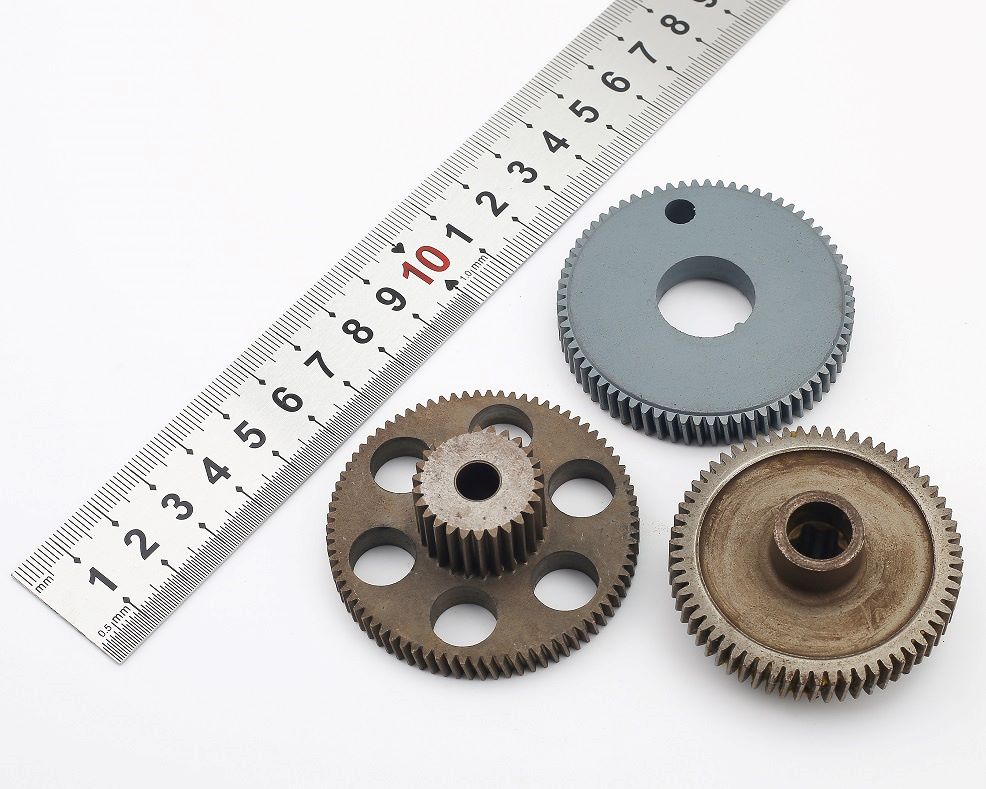

机加工精修:对轴承孔、齿轮面等关键部位切削加工,螺纹孔采用适配工艺避免崩裂。

热处理:渗碳淬火使表面硬化即芯部保持韧性,或对耐磨部位表面淬火提升抗磨性。

表面处理:镀锌/镍防腐蚀,磷化处理增强润滑性,适应传动摩擦环境。

五、质量检测

三坐标测量尺寸与形位公差,密度与力学性能测试验证粉末冶金件材料性能,磁粉/超声波探伤排查缺陷。

六、工艺优化方向

粉末锻造:粉末冶金烧结后热锻提升密度至接近锻钢件,适用于重载场景。

金属注射成型:用于微型行星架,实现复杂结构高精度成型。

这种粉末冶金技术具有明显工艺优势,可近净成型提升材料利用率,减少废料;一次成型复杂结构,避免多工序加工;批量生产时模具标准化降低成本,性能一致性高。

以上相关分享就到这里了,随着制造业向智能化、绿色化升级,粉末冶金行星架的加工工艺也在持续迭代。未来,通过工艺参数的数字化优化与新材料的应用,有望进一步突破性能瓶颈,满足更严苛的工业需求。

在工业制造中,尤其在汽车、精密仪器、航空航天等对轻量化与性能...

在精密粉末冶金零件的核心性能指标里,密度均匀性虽然常被忽视,...

粉末冶金技术凭借其近净成形、材料利用率高、性能可定制的独特优...

行星齿轮减速箱在工业设备中广泛应用,其齿轮啮合间隙的调整关乎...

粉末冶金减速齿轮箱因高精度、低成本被广泛应用,但其寿命短常令...