在粉末冶金加工中,烧结炉是决定零件性能与质量的核心设备,其运行状态直接影响粉末颗粒的冶金结合过程。当烧结炉出现故障时,会从多个维度对零件性能、尺寸精度及组织结构产生不良影响,那么具体有哪些呢?以下是正朗小编的分享:

一、温度控制失常

温度不足:粉末颗粒结合不充分,粉末冶金加工的零件密度低、强度差,如铁基件抗拉强度降20%,易断裂或磨损。

温度过高:晶粒粗大导致韧性下降,局部过烧产生缩孔,尺寸偏差超±0.1mm。

二、气氛控制失效

氧化侵入:铁/铜基件表面形成氧化层,耐腐蚀性降低,电镀附着力差;合金元素氧化致硬度下降。

成分异常:影响粉末冶金加工件碳钢脱碳使表面硬度比心部低8到10,不锈钢可能出现晶间腐蚀开裂。

三、炉温均匀性不足

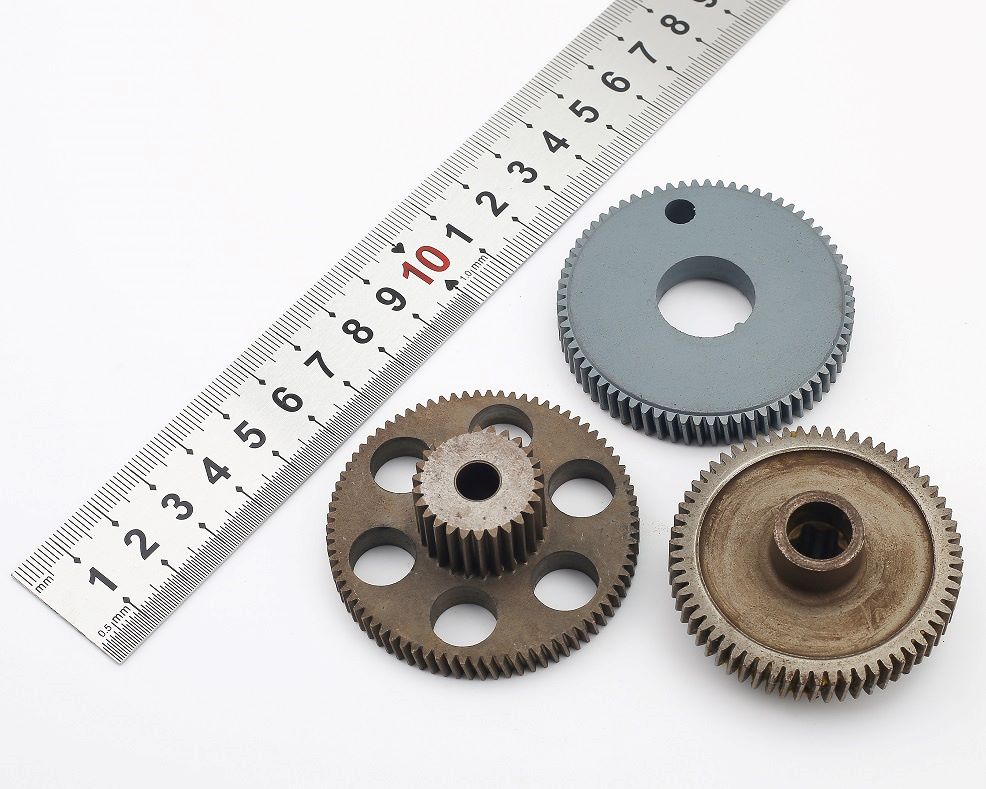

同一炉次零件性能差异显化,比如粉末冶金加工的齿轮硬度偏差超HRC5,复杂结构件因局部过烧/欠烧产生变形,弯曲度超0.5mm。

四、烧结时间异常

保温不足:颗粒扩散不充分,粉末冶金加工零件受力易沿界面开裂,比如轴承套圈压装碎裂。

保温过长:铝合金析出相长大,强度下降,塑性恶化。

五、冷却系统故障

烧结炉冷却系统故障,淬火钢冷却速率不足致硬度<HRC40,高碳钢冷却过快会开裂,比如粉末冶金加工薄片件边缘径向裂纹。

六、其他关键影响

杂质污染:耐火材料或积碳嵌入表面,影响装配精度,比如轴承滚道划伤。

真空度不足:钛合金等粉末冶金加工零件内部气孔增多,疲劳寿命缩短一半以上。

综上所述,烧结炉故障对粉末冶金加工零件的影响涵盖性能、尺寸与组织等主要部分,我们需通过设备维护、工艺校准等手段降低风险。当零件出现强度不足、变形等问题时,可从炉温、气氛、冷却等环节逆向排查,才能确保生产可靠性。

在工业制造中,尤其在汽车、精密仪器、航空航天等对轻量化与性能...

在精密粉末冶金零件的核心性能指标里,密度均匀性虽然常被忽视,...

粉末冶金技术凭借其近净成形、材料利用率高、性能可定制的独特优...

行星齿轮减速箱在工业设备中广泛应用,其齿轮啮合间隙的调整关乎...

粉末冶金减速齿轮箱因高精度、低成本被广泛应用,但其寿命短常令...