在机械传动领域,性能与成本的平衡至关重要。粉末冶金加工的双段行星减速融合了材料高效成型、复杂结构一体加工等优势,不仅提升传动性能,还为工业设备的优化升级提供新方向。那么接下来正朗小编就为大家简单概括一下粉末冶金加工双段行星减速机的优势吧。

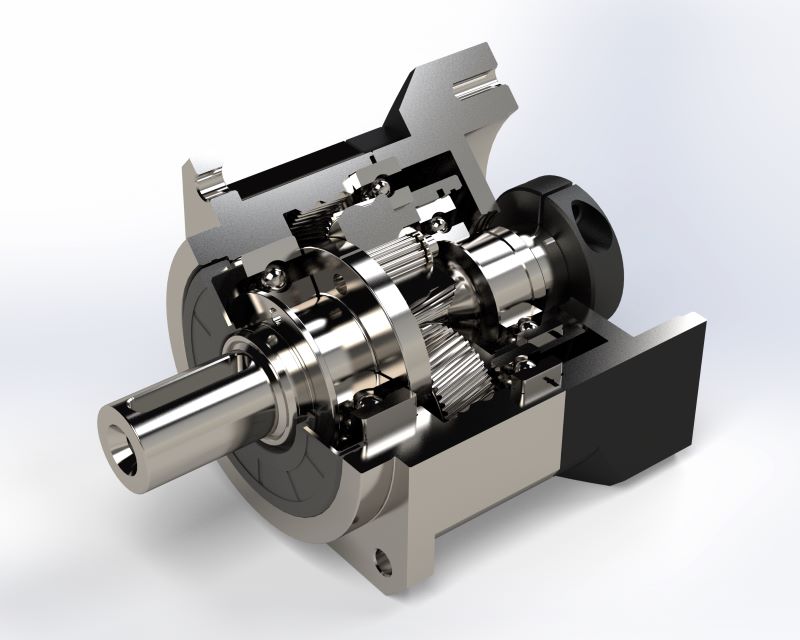

粉末冶金加工的双段行星减速机是由两组行星轮两个太阳轮加两个行星架,以及齿圈、输入输出轴、轴承及壳体组成。其中齿轮、行星架等核心零件通过粉末冶金工艺成型,可实现复杂结构集成与自润滑功能,双段轮组协同实现大传动比与高扭矩输出,结构紧凑且性能优化。

一、材料与工艺特性

材料高效利用:粉末冶金通过模具压制成型,直接形成接近最终形状的零件,大幅减少材料浪费,适合大批量生产,随着产量增加,单件成本显著降低。

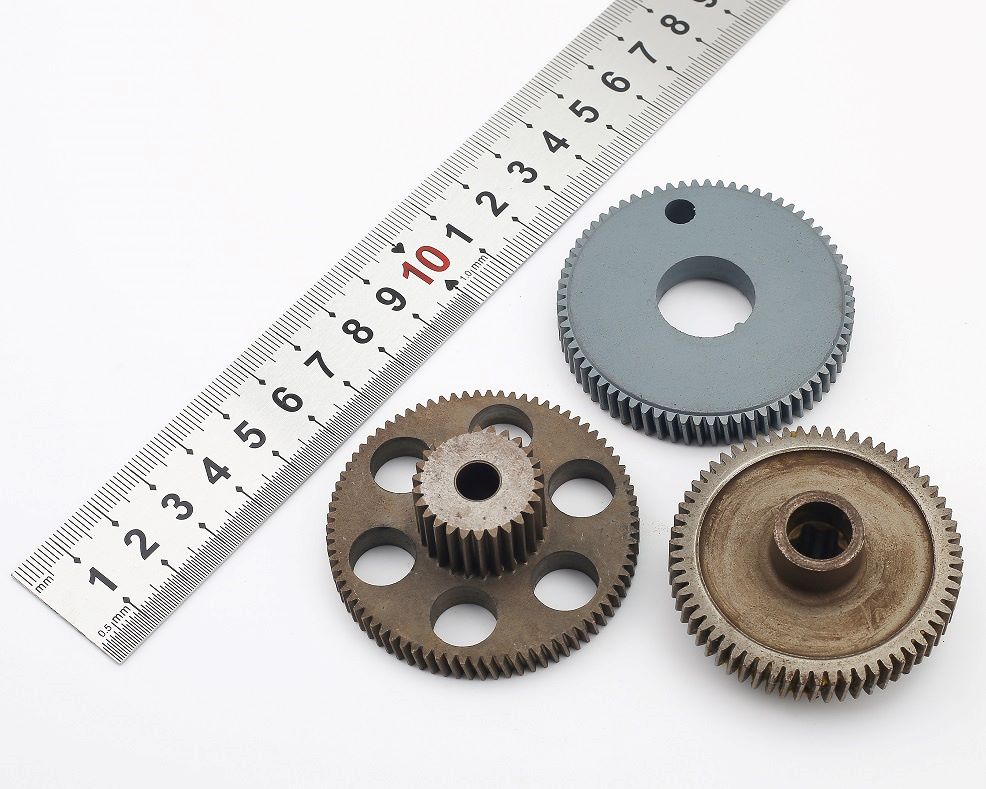

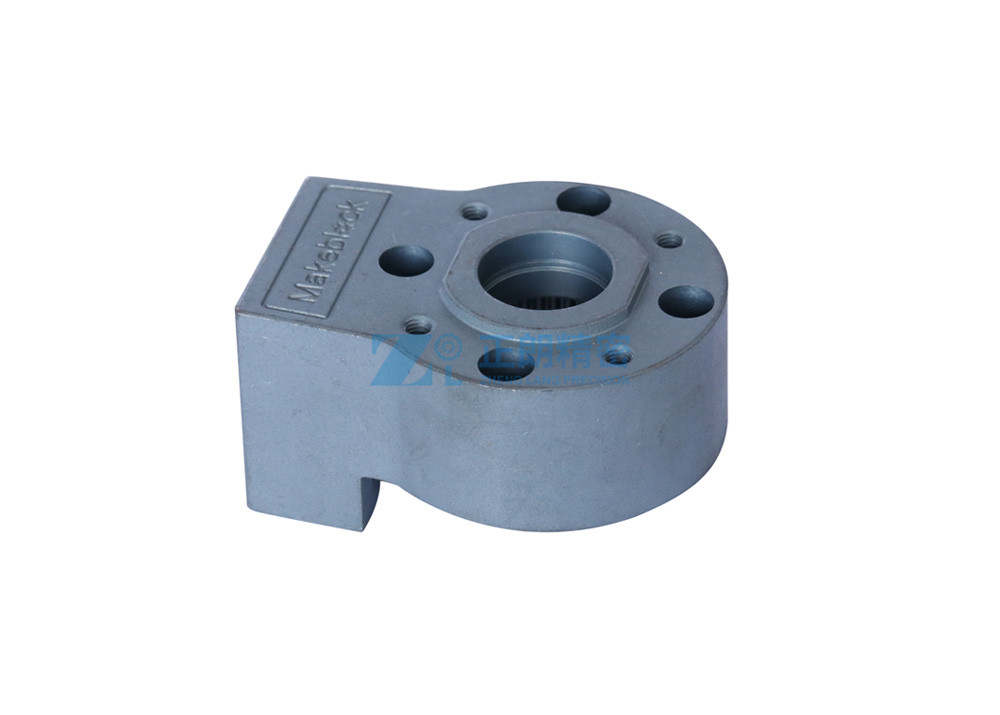

复杂结构成型:粉末冶金加工的零件可通过模具直接成型复杂结构,如带油槽的齿轮、多孔行星架等,减少多零件组装工序,提升结构整体性。

材料性能可调:通过调整金属粉末成分与烧结工艺,可精准控制零件的强度、耐磨性等性能。例如采用特定合金配方,可使齿轮达到较高硬度,满足耐磨需求;使用轻金属粉末,可减轻零件重量。

二、结构与性能优势

双段传动设计:两段行星齿轮组串联,可在紧凑空间内实现较大传动比,同时通过多齿轮分担载荷,提升扭矩输出能力。

高精度传动:粉末冶金加工齿轮通过模具高精度加工与后续整形,传动精度较高,齿距误差、齿向误差控制在较小范围,传动回程间隙低,运动平稳性好。

轻量化与小型化:可成型薄壁结构零件,相比传统材质减重明显,同时通过集成式设计压缩轴向尺寸,适配空间受限场景。

三、性能与维护特点

自润滑性能:粉末冶金加工的零件内部孔隙可储存润滑油,实现长期自润滑,减少外部润滑依赖,延长维护周期,适合难以频繁维护的场景。

抗腐蚀与耐疲劳:通过表面处理工艺提升零件表面硬度与致密度,增强耐腐蚀性;材料内部组织均匀,无传统锻造工艺的流线缺陷,齿轮疲劳寿命较长,适合长期连续运转工况。

四、应用场景

消费电子:如要求轻量化、低噪音扫地机器人驱动模块、高精度传动的无人机云台减速机。

汽车领域:新能源汽车电子驻车系统、智能座舱旋转机构。

医疗器械:手术机器人需要关节驱动、牙科手机减速箱。

工业自动化:协作机器人关节模组、半导体设备传动部件。

综上所述,从精密的电子设备到复杂的工业机械,粉末冶金加工的双段行星减速机正以其显著优势重塑传动领域。随着技术不断突破,未来它将在更多高要求场景中发挥关键作用,持续为机械制造带来创新活力与应用价值。

在工业制造中,尤其在汽车、精密仪器、航空航天等对轻量化与性能...

在精密粉末冶金零件的核心性能指标里,密度均匀性虽然常被忽视,...

粉末冶金技术凭借其近净成形、材料利用率高、性能可定制的独特优...

行星齿轮减速箱在工业设备中广泛应用,其齿轮啮合间隙的调整关乎...

粉末冶金减速齿轮箱因高精度、低成本被广泛应用,但其寿命短常令...