粉末冶金零件为什么要渗油?粉末冶金零件在成型过程中,受工艺特性影响会产生大量微小孔隙。这些孔隙虽在少数场景中可发挥作用,但多数时候会对零件性能和使用寿命产生不利影响。渗油是粉末冶金零件常用的后处理工艺,主要通过将油品渗透到孔隙内部,填补结构缺陷并赋予零件额外功能,是提升零件综合性能的重要环节。下面,正朗小编将从渗油的必要性与具体性能提升两方面为大家展开说明。

一、粉末冶金零件需要渗油的核心原因

1.填补孔隙缺陷,解决结构脆弱问题

粉末冶金零件由金属粉末压制烧结而成,内部必然存在相互连通的孔隙。这些孔隙会导致零件结构强度分布不均,受力时容易在孔隙处形成应力集中,进而引发裂纹或断裂;同时,孔隙会降低零件的气密性和液体密封性,若用于液压阀、气动元件等场景,很容易出现介质泄漏。渗油时,油品会通过毛细作用渗入孔隙,填充内部空间,相当于为零件内部增加支撑结构,减少应力集中风险,同时阻断介质渗透通道,解决密封问题。

2.阻断腐蚀介质,应对易锈蚀问题

裸露的孔隙会成为水分、氧气、酸碱介质的通道,这些腐蚀介质通过孔隙进入零件内部,与金属基体发生化学反应,导致零件内部锈蚀,表现为表面出现锈斑、力学性能下降。渗油后,油品会在孔隙内壁形成致密油膜,隔绝腐蚀介质与金属的接触,同时油品中的防锈添加剂能进一步增强抗腐蚀能力,尤其适合潮湿、多粉尘等恶劣环境下的零件使用。

3.改善表面状态,避免初期磨损严重问题

未渗油的粉末冶金零件表面粗糙且有孔隙开口,与配合件接触时,实际接触面积小,局部压强过高,初期运行时容易出现干摩擦,导致表面磨损速度加快,产生金属碎屑。渗油后,孔隙内储存的油品会在零件表面形成持续油膜,即便润滑系统未及时供油,孔隙内的油也会缓慢渗出,维持润滑状态,大幅降低初期磨损,延长零件的磨合期和整体使用寿命。

二、渗油为粉末冶金零件带来的具体性能提升

1.耐磨性显著提升,延长使用寿命

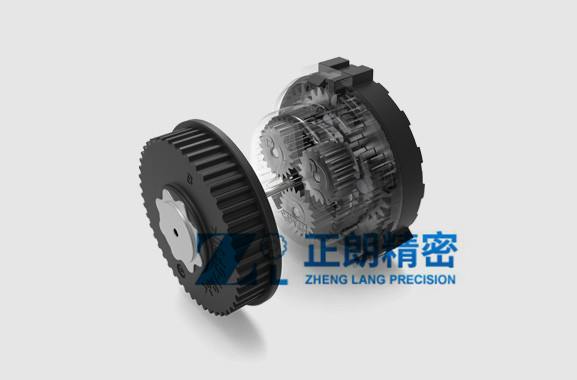

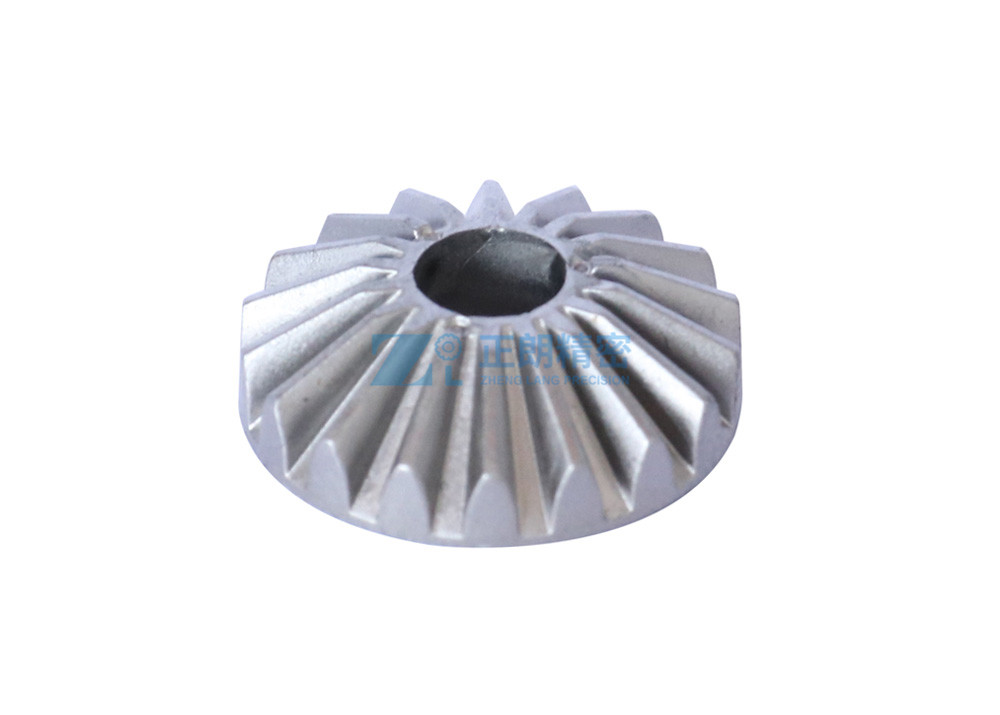

渗油后的零件运行时,孔隙内的油品会持续渗出,在摩擦表面形成稳定润滑油膜,减少金属与金属的直接接触,降低摩擦系数。比如粉末冶金齿轮渗油后,齿面磨损量大幅减少,使用寿命显著延长,尤其适用于高频次、低润滑条件的传动场景。

2.密封性大幅改善,减少介质泄漏

对于需要密封的零件,渗油可填充内部连通孔隙,阻断液体或气体的渗透路径。渗油后的粉末冶金零件气密性大幅提升,液体泄漏量明显降低,能满足液压系统、气动系统对密封性的严格要求,避免因泄漏导致设备效率下降或故障。

3.抗腐蚀性增强,适应恶劣环境

油品在孔隙内形成的油膜能有效隔绝水分、氧气与金属基体的接触,部分专用渗油还能在金属表面形成化学吸附膜,进一步抑制腐蚀反应。在潮湿环境中,渗油粉末冶金零件的防锈周期比未渗油零件大幅延长,适用于户外设备、卫浴配件等易接触水分的场景。

未渗油的零件因表面粗糙、存在孔隙,运行时容易产生振动与摩擦噪音;渗油后,油膜不仅能起到润滑作用,还能吸收部分振动能量,减少零件间的冲击噪音。例如粉末冶金轴承渗油后,运行噪音明显降低,设备运行更平稳,适用于对噪音敏感的场景。

5.加工性能改善,降低后续处理难度

部分粉末冶金零件渗油后,表面油污能起到润滑作用,在后续的切削、研磨等加工过程中,减少刀具与零件的摩擦,降低刀具磨损速度,同时避免零件表面因加工产生毛刺或裂纹。

综上所述,渗油对粉末冶金零件而言,不仅是填补缺陷的工艺,更是赋能性能的关键手段。通过渗油,零件能在耐磨性、密封性、抗腐蚀性等核心性能上实现突破,从而适应更广泛的应用场景,从普通结构件升级为高可靠性的功能件,这也是渗油成为粉末冶金行业主流后处理工艺的核心原因。

粉末冶金零件为什么要渗油?粉末冶金零件在成型过程中,受工艺特...

在日常使用中,不少人会遇到扫地机用久了出现滚刷转不动、机身行...

在精密仪器、医疗设备等领域,带细孔的粉末冶金加工零件如微型阀...

在智能家居设备中,微型传感器齿轮是传递信号、保障设备精准运行...

在机械制造领域,不锈钢粉末冶金零件凭借独特的加工优势备受青睐...