在精密仪器、医疗设备等领域,带细孔的粉末冶金加工零件如微型阀芯、传感器基座因能实现复杂功能集成,应用越来越广泛。但生产中,这类零件常出现密度不均问题,部分区域致密度达标,部分区域却因密度偏低影响强度与密封性。那么密度不均是否与孔的位置、大小有关?正朗小编的答案是肯定的,孔的位置与大小会通过影响粉末填充、压制力传递,直接导致密度差异,需从工艺源头针对性规避。

一、孔的位置影响粉末填充的盲区与压力分布

先看孔的位置对密度的影响。在粉末压制环节,粉末冶金加工模具型腔的粉末填充效果直接决定坯体密度分布。若细孔靠近零件边缘或角落,粉末流动时易受模具侧壁阻挡,形成填充盲区,比如边缘的细孔会让粉末难以充分填充到孔与零件外壁之间的狭小空间,导致该区域粉末堆积量不足,压制后密度自然偏低;若细孔位于零件中心,且周围无复杂结构遮挡,粉末能更均匀地围绕孔道填充,密度分布相对更稳定。

此外,若零件存在多个细孔,且孔位间距过小,孔与孔之间的粉末区域会因相互挤压效应,出现填充不连贯的情况,进一步加剧局部密度不均。

二、孔的大小左右粉末流动性与压力传递效率

再看孔的大小带来的密度差异。粉末冶金加工细孔尺寸越小,对密度的影响越明显。一方面,小孔径会限制粉末流动。细孔周围的粉末需通过更小的间隙填充,若粉末冶金加工时粉末颗粒级配不当细粉占比过高,易在孔壁附近形成“搭桥”现象,导致孔道周边粉末填充不密实。另一方面,小孔径零件在压制时,压力传递易受孔道阻隔,孔壁附近的粉末难以获得足够压力压实,而大孔径零件虽压力传递更顺畅,但孔的截面积过大时,会减少周边粉末的支撑面积,压制后孔道边缘易出现密度偏低的“环形区域”。

此外,当细孔直径小于粉末颗粒平均粒径的3倍时,粉末甚至无法顺利填充孔道,直接导致孔内中空、周边密度不均。

三、结合孔特性针对性改善工艺与模具

除了孔的位置与大小,粉末冶金加工的工艺细节也会放大密度不均问题。要解决带细孔零件的密度不均问题,需围绕孔的位置与大小优化工艺:

孔位优化:孔位靠近边缘时,可在模具对应区域开设辅助进料槽,引导粉末向边缘孔周边补充;多细孔零件粉末冶金加工需合理设计孔间距,确保孔与孔之间有足够的粉末填充空间,建议孔间距不小于孔径的2倍。

孔径适配:小孔径零件优先选用球形、流动性好的粉末,并采用温压成型提升粉末可塑性;大孔径零件可在模具孔道边缘设置“防塌陷台阶”,压制时减少粉末向孔内塌陷,同时适当降低压制速度,让压力更均匀传递。

模具与设备保障:采用高精度线切割加工模具芯针,确保芯针与型腔同轴度(偏差≤0.003mm),避免因芯针偏移导致孔壁一侧粉末厚、一侧薄;再选用伺服驱动的精密压机,通过分段加压工艺,让孔周边粉末充分压实,减少粉末冶金加工细孔零件的密度差异。

综上,粉末冶金加工带细孔零件的密度不均,与孔的位置、大小存在直接关联,本质是孔的特性改变了粉末填充与压力传递的原有规律。只有精准识别孔位、孔径对密度的影响机制,再通过工艺与模具的针对性优化,才能有效改善密度分布,保障零件的性能稳定。

在MIM粉末冶金生产中,抛光性能直接影响产品外观质感与使用体验,而烧...

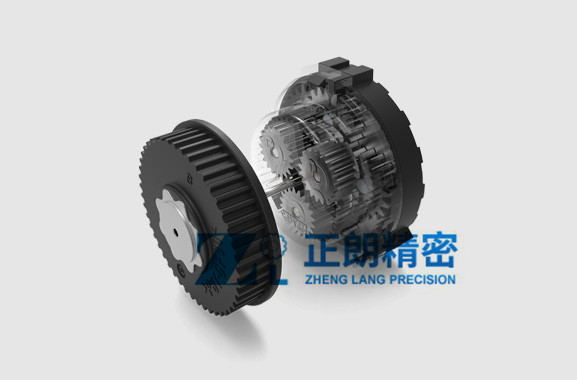

自动化设备、新能源传动等场景中,行星齿轮减速箱常处于高速运转...

粉末冶金齿轮在生产、搬运或使用过程中,表面难免出现坑洼、划痕...

重型机械运转时的强劲动力需求,大型输送设备承载的沉重物料负荷...

在粉末冶金齿轮生产中,内孔与齿部同轴度超差会直接影响齿轮装配...