在现代制造业中,粉末冶金凭借高效成型优势备受青睐,却常因表面粗糙度高、尺寸精度不足等缺陷影响性能。而CNC加工作为高精度切削技术,能否弥补粉末冶金加工零件的这些短板呢?这个问题成为众多粉末冶金从业者以及工程师关注的焦点。那么,现在就来和正朗小编一起来探讨一下吧!

一、CNC加工的核心优势

CNC加工通过数字化编程与自动化执行,可实现微米级精度控制,显著优化粉末冶金零件的表面质量与尺寸一致性。可将粉末冶金零件的尺寸公差进一步收紧,满足更高精度的使用要求。加上它的加工灵活性极高,能够对复杂形状的粉末冶金零件进行定制化加工,快速响应设计变更,无需重新制造模具。此外,CNC加工可大幅提升表面质量,去除表面瑕疵、孔隙和毛刺,显著降低表面粗糙度,从而增强零件的耐磨性、疲劳强度和外观性能。同时,自动化加工过程还能提高生产效率,减少人工干预,确保加工的一致性和重复性,尤其适用于小批量、多品种粉末冶金零件的加工需求。

二、CNC加工对表面缺陷的改善能力

1、表面光洁度提升

粉末冶金零件因金属粉末颗粒的固有特性,成型后表面常呈现微观粗糙度。CNC加工通过高精度切削刀具与动态路径规划,可定向去除表面微小凸起、孔隙及烧结残留,使表面粗糙度(Ra值)降低1-2个等级。此过程不仅改善触感与外观,更通过减少应力集中点,显著提升零件的耐磨性、抗疲劳强度及耐腐蚀性,延长使用寿命。

2、表面瑕疵修复

针对粉末冶金零件常见的微裂纹、飞边、毛刺等局部缺陷,CNC加工可实现亚毫米级精度的靶向修复。通过编程控制刀具轨迹,对缺陷区域进行微量切削或抛光,在保留零件整体结构完整性的同时,消除表面瑕疵对密封性、运动平稳性等关键性能的影响。

3、尺寸精度校准

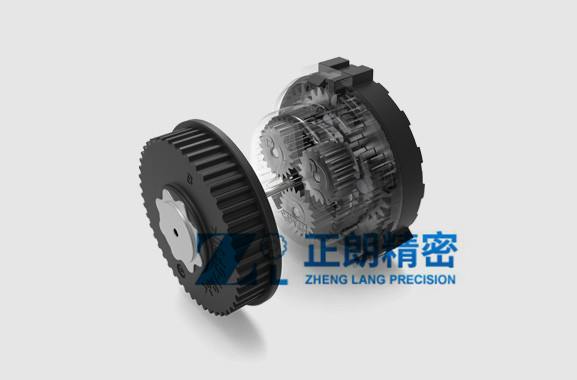

粉末冶金零件在烧结阶段因材料收缩易产生尺寸偏差。CNC加工依托在线测量与闭环反馈系统,可对关键特征尺寸(如齿轮齿廓、轴承孔径)进行自动化修正。通过迭代切削与精度补偿,确保零件尺寸公差控制在设计要求范围内,满足高精度装配需求。

三、CNC加工的局限性分析

1、内部缺陷的“表面投影”

若零件内部存在严重孔隙或裂纹,CNC加工虽能修整表面,但无法消除内部缺陷对性能的根本影响,且过度加工可能引发零件失效。

2、材料特性的制约

高硬度合金(如硬质合金、高速钢)或高强度钢基粉末冶金材料,在CNC加工中面临刀具磨损快、加工硬化倾向严重等问题。此类材料的切削力大、导热性差,易导致加工表面出现白层、残余应力等新缺陷,限制表面质量提升空间。

3、成本与效率的平衡

对于表面缺陷率较高的粉末冶金零件,CNC加工需投入更多工时与刀具成本。单件小批量生产时尚可接受,但大规模生产中,单位零件加工成本可能超过模具修正或工艺优化的经济性阈值,需综合评估技术路线。

综上所述,CNC加工与粉末冶金技术的结合,本质上是“高效成型”与“精密修正”的互补。随着多轴联动加工、智能刀具路径规划等技术的发展,二者协同应用将进一步拓展高精度、高性能零部件的制造边界,推动制造业迈向新高度,为航空航天、汽车电子等领域提供更优解决方案。

重型机械运转时的强劲动力需求,大型输送设备承载的沉重物料负荷...

在粉末冶金齿轮生产中,内孔与齿部同轴度超差会直接影响齿轮装配...

粉末冶金零件为什么要渗油?粉末冶金零件在成型过程中,受工艺特...

在日常使用中,不少人会遇到扫地机用久了出现滚刷转不动、机身行...

在精密仪器、医疗设备等领域,带细孔的粉末冶金加工零件如微型阀...