粉末冶金零件凭借其独特的生产工艺和优良性能,在汽车、机械、电子等众多领域得到广泛应用。而要确保这些零件能够稳定发挥作用,符合相应的质量要求,完善的检测体系必不可少。检测不仅是衡量零件是否达标的重要手段,更是保障其在实际应用中可靠性与安全性的关键环节。以下正朗小编为大家详细介绍粉末冶金零件的主要检测标准及重点检测指标:

一、主要检测标准

国内标准

GB/T 19076-2013:这是粉末冶金零件的核心标准之一,规定了烧结金属材料(不包括硬质合金)的力学性能试验方法,包括拉伸、冲击、硬度等测试的具体要求。

GB/T 5319-2016:针对烧结金属材料的密度和孔隙率测定方法,明确了如何通过排水法、煮沸法等方式测量密度及计算孔隙率。

GB/T 6804-2016:涉及烧结金属轴承的技术条件,对其尺寸公差、硬度、耐磨性等指标做出了规定。

行业特定标准

汽车领域可能参考QC/T相关标准,医疗器械领域则需符合GB/T 16886(医疗器械生物学评价)等。

二、重点检测指标

1、尺寸精度

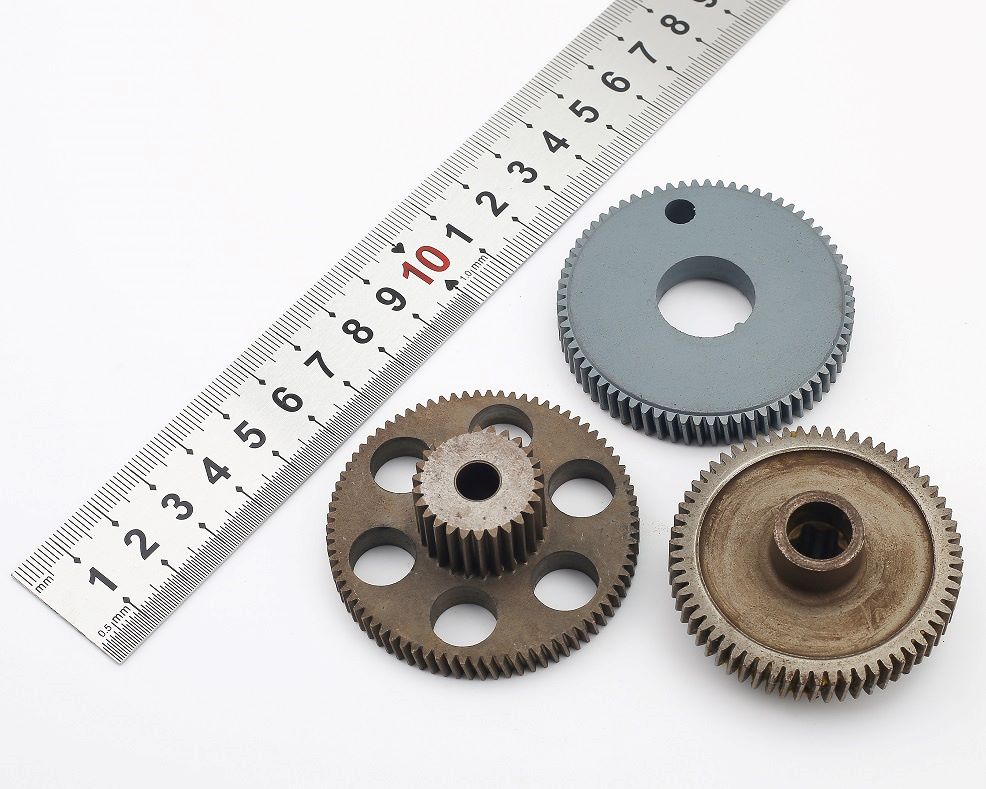

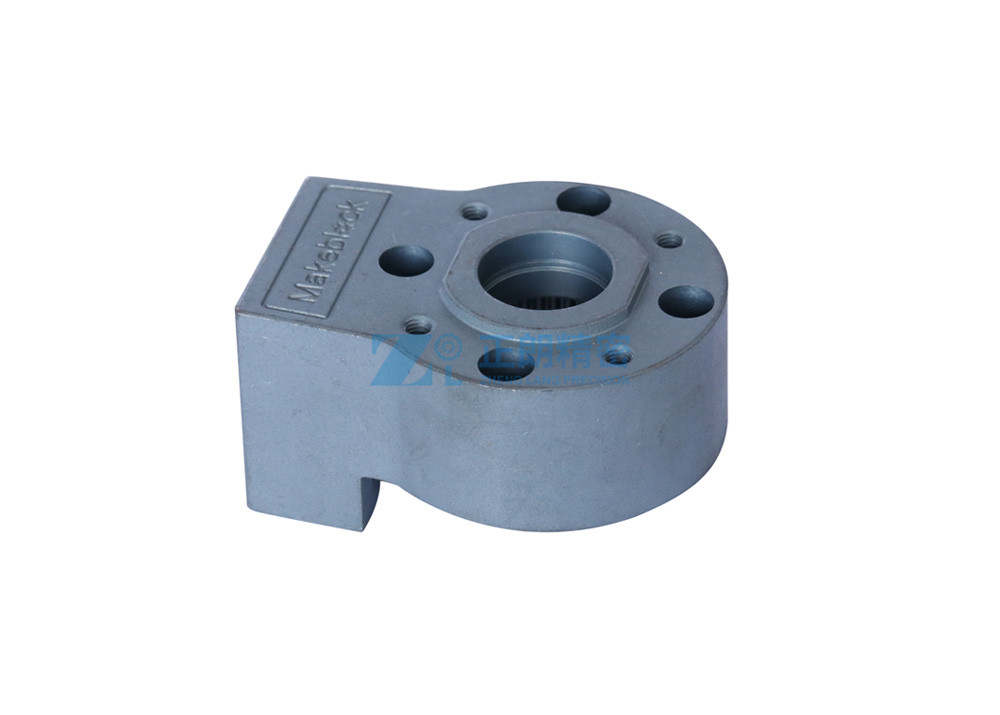

包括零件的长度、直径、公差等,需通过卡尺、千分尺、三坐标测量仪等工具检测。粉末冶金零件因烧结过程可能存在收缩或变形,尺寸精度直接影响装配适配性,尤其是在汽车变速箱、精密机械等对配合要求高的场景中至关重要。

2、密度与孔隙率

密度是衡量粉末冶金零件致密度的关键指标,孔隙率则反映内部孔隙的占比,两者直接影响零件的强度、耐磨性和耐腐蚀性。例如,高密度零件更适合承受重载,而可控孔隙率的零件可用于含油轴承(利用孔隙储油润滑)。

3、力学性能

硬度:通过洛氏硬度计、布氏硬度计检测,反映材料抵抗变形的能力,常用于评估零件的耐磨性和加工性。

抗拉强度与屈服强度:通过拉伸试验测定,是判断零件能否承受工作载荷的核心指标,尤其对结构件至关重要。

冲击韧性:针对承受冲击载荷的零件,需通过冲击试验机测试其抗断裂能力。

4、微观组织

借助金相显微镜观察晶粒大小、孔隙分布、相组成等,评估烧结质量。例如,若存在未烧结完全的区域或异常相,可能导致零件性能下降。

5、表面质量

检测表面粗糙度、是否存在裂纹、毛刺或氧化层等。表面缺陷可能影响零件的耐磨性、密封性或外观,在医疗器械、精密仪器等领域尤为严格。

6、特殊性能

根据应用场景,可能需要检测导电性、磁性、耐腐蚀性等。例如,用于电子元件的粉末冶金零件需满足特定导电要求。

综上所述,这些标准和指标的检测,旨在确保粉末冶金零件符合设计要求和使用场景的性能需求,保障零件在工业生产中的可靠性与安全性。关注正朗,一起来解锁更多粉末冶金零件知识吧!

在精密粉末冶金零件的核心性能指标里,密度均匀性虽然常被忽视,...

粉末冶金技术凭借其近净成形、材料利用率高、性能可定制的独特优...

行星齿轮减速箱在工业设备中广泛应用,其齿轮啮合间隙的调整关乎...

粉末冶金减速齿轮箱因高精度、低成本被广泛应用,但其寿命短常令...

粉末冶金齿轮有什么优点是要给大家分享的内容,下面跟着正朗小编...