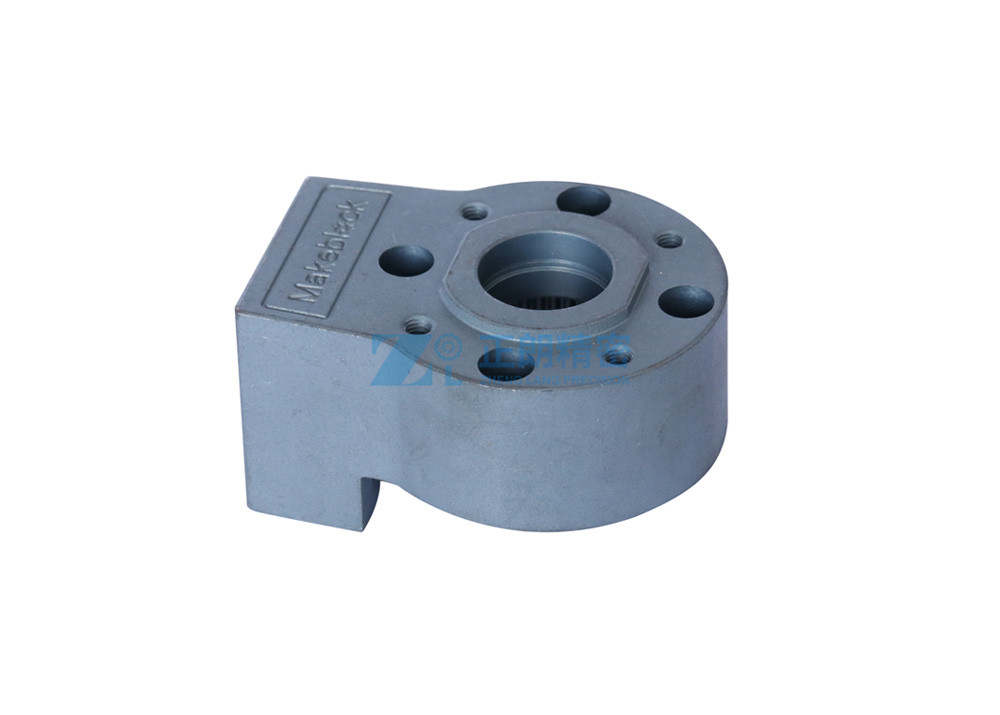

在金属扭簧座的加工中,凹槽、孔位等复杂结构的成形往往是工艺难点,传统加工方式可能需多道工序,影响效率与成本。那么,粉末冶金加工工艺能否实现这些复杂结构的一次成形呢?下面一起来看看粉末冶金厂家正朗怎么说的吧。

金属扭簧座的凹槽、孔位等复杂结构可以通过粉末冶金加工实现一次成形,这是粉末冶金工艺在结构件制造中极具竞争力的核心优势之一。

一次成形的工艺原理

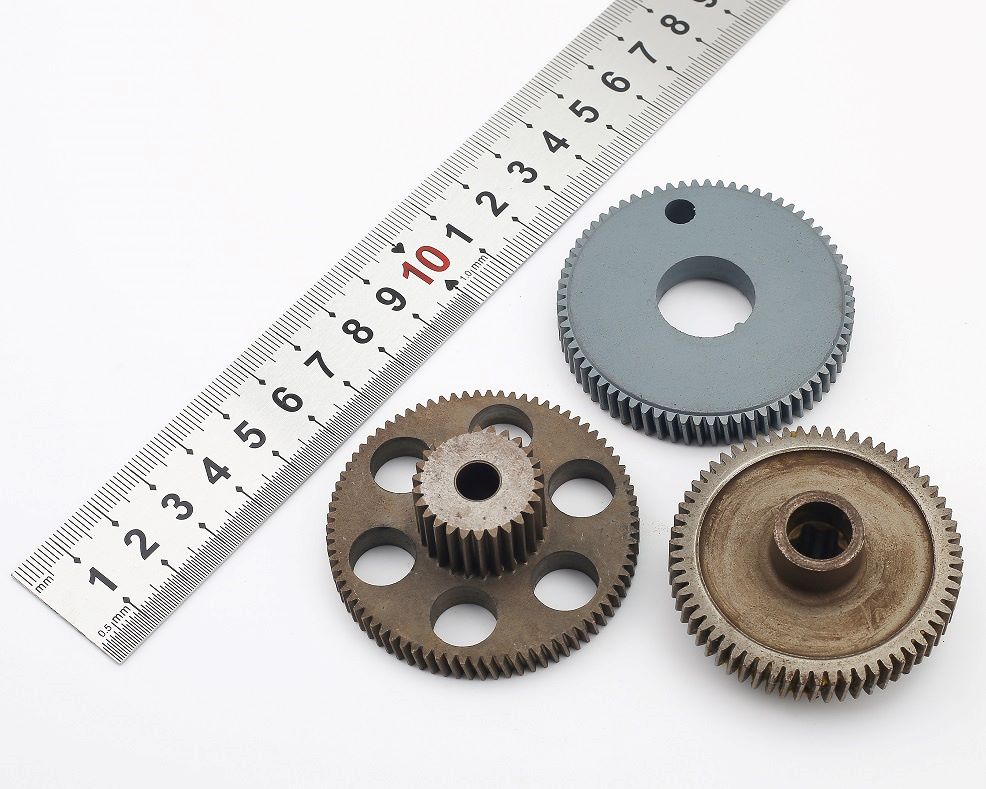

从工艺原理来看,粉末冶金加工的压制成形阶段可借助精密模具实现复杂结构的同步塑造。模具设计时,通过预设与凹槽、孔位对应的凸模或嵌件,在粉末填充、加压的过程中,就能让金属粉末在模具型腔中形成带有特定结构的坯体。

例如,对于轴向的通孔或盲孔,可通过模具中的芯棒直接压制。对于径向的凹槽或台阶,则可利用组合模具的分型结构实现成形。后续经过烧结处理,坯体在高温下发生原子扩散与颗粒结合,最终形成结构完整的扭簧座,无需额外的切削加工即可获得设计所需的复杂形态。

一次成形能力的评估与局限性

不过,粉末冶金加工技术这种一次成形能力需结合结构复杂度与尺寸精度综合评估。若凹槽深度过深、孔位分布密集或存在倒扣结构,可能会增加模具设计难度,如需要抽芯机构,还可能会导致压坯脱模困难,此时可能需要分阶段成形或辅以少量后续加工。

但对于多数常见的凹槽、孔位等结构,粉末冶金加工技术凭借近净成形特性,完全能实现一次成形,不仅减少了工序流程,还能避免传统切削加工带来的材料浪费,显著提升生产效率与成本优势。

综上,粉末冶金加工技术在金属扭簧座复杂结构一次成形上表现出色,既攻克了加工难题,又带来了高效、经济的优势。这一特性使其在汽车、机械等依赖扭簧座的领域中,成为极具潜力的加工选择,为相关产业的发展提供了有力支持。

在精密粉末冶金零件的核心性能指标里,密度均匀性虽然常被忽视,...

粉末冶金技术凭借其近净成形、材料利用率高、性能可定制的独特优...

行星齿轮减速箱在工业设备中广泛应用,其齿轮啮合间隙的调整关乎...

粉末冶金减速齿轮箱因高精度、低成本被广泛应用,但其寿命短常令...

粉末冶金齿轮有什么优点是要给大家分享的内容,下面跟着正朗小编...